一、硬件配置:专用折弯机型

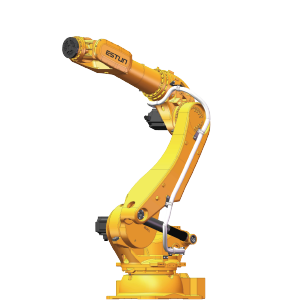

埃斯顿为折弯工艺开发了系列专用机器人,如:

ER80B-2565-BD、ER130-2865-BD:大负载机型,适用于重型钣金折弯。

ER45-2200-BD:超高速机型,提升生产效率。

独特设计:采用短大臂结构,优化折弯跟随动作,工艺效率提升30%,且无需垫高折弯机或挖坑下沉机器人。

二、软件系统:智能工艺包

1. E21数控装置

核心功能:

后挡料定位、智能定位、单向/双向定位(消除丝杠间隙)。

退让逃料、自动搜索参考点、参数一键备份与恢复。

40个多步程序存储空间,每个程序含25个工步,断电保护。

操作流程:

单步编程:开机后进入单步程序页面,选择参数(如XP、YP、DX等),输入数值并确认。

示例:设置折弯深度100mm,挡块位置80mm,退让距离50mm,保压时间3s,加工10件。

多步编程:适用于多工步连续执行,提升效率。

手动移轴:使用手动增/减键或高速选择键调节轴位置。

2. Estun Autolist离线编程软件

功能亮点:

自动生成工序、3D仿真模拟,减少示教时间。

支持在线生产模式下的工艺验证,实现产线不停机更新。

集成碰撞检测、振动抑制、网络连接等模块,缩短调试时间。

3. Smart Robot Bending工艺软件(4.0版本)

核心优势:

支持I/O和Ethernet通信,接线便捷。

高精度位移传感器实现自动送料,保证折弯精度。

对来料摆放无特殊要求,灵活布局。

三、操作流程:分步实施

1. 示教编程

单步编程:

开机后进入单步程序页面。

选择参数(如XP、YP),输入数值并确认。

设置退让距离(DX)、保压时间(HT)、延迟时间(DLY)等。

启动程序运行。

多步编程:

编辑多步程序,定义各工步参数。

保存并下发程序至机器人执行。

2. 手动调节

使用手动增/减键或高速选择键调节轴位置,适用于初始示教或调整阶段。

3. 自动化生产

离线编程:通过Autolist软件生成程序并仿真验证,下发至机器人执行。

在线监控:利用钣金自动化中控系统实时采集数据,管理工单与设备状态。

四、安全规范与注意事项

操作前准备:

熟读安全手册,确保机器人工作范围内无人员。

检查急停按钮、伺服电源等安全措施是否正常。

示教编程:

断开使能(Mot按钮),避免误操作。

示教器不得放置在机器人工作范围内。

维修与保养:

注意高温部件(如伺服电机),佩戴防护用具。

禁止擅自改造机器人,以免影响保修及安全性能。

五、数字化与柔性化解决方案

钣金自动化中控系统:

集成工单管理、设备监控、程序下发等功能,实现产线数据互通。

支持数字孪生技术,通过3D仿真实时监控设备运行状态。

模块化设计:

工作站可独立运行或组合互联,适应多品类小批量生产需求。

快速切换工艺参数,提升产能利用率。

通过以上方法,埃斯顿机械手臂可实现高效、精准、柔性的自动化折弯工艺,结合数字化系统进一步提升产线效能。

以上是关于埃斯顿机器人折弯方法的介绍,若想了解更多关于埃斯顿折弯机器人内容,欢迎拨打我们热线电话13814853435。